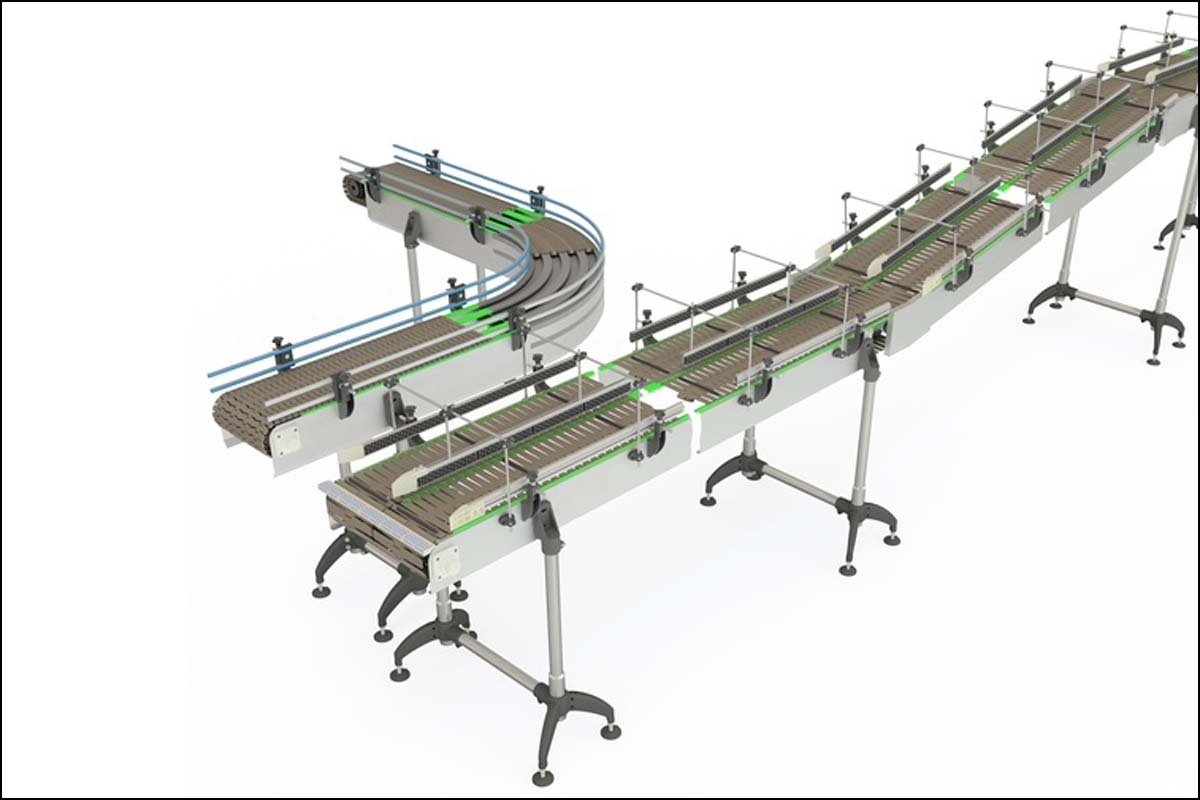

Prodotti dalle dimensioni più svariate, forme sempre diverse, materiali e ambienti impegnativi: oggi agli impianti di trasporto si chiede molto. Il nuovo sistema modulare di KIPP offre il margine necessario per affrontare proprio queste sfide. Le guide laterali regolabili consentono un adattamento semplice e rapido del nastro trasportatore e un trasporto senza danni. Gli elementi di sostegno forniscono la necessaria stabilità. Nasce così un sistema versatile e flessibile che soddisfa ogni esigenza in termini di facilità d’uso e sicurezza dei processi.

Se un prodotto non scorre stabilmente su un nastro trasportatore, raramente la causa è una sola. Spesso sono piccole deviazioni nella guida o un sostegno insufficiente della struttura a causare i problemi. Con il nuovo sistema modulare di componenti per gli impianti di trasporto, KIPP offre una soluzione modulare che si adatta ai materiali trasportati e agli ambienti più svariati: dall’industria alimentare e dell’imballaggio, fino alle tecnologie di automazione.

Una regolazione individuale per gli scenari di trasporto più svariati

Guide laterali regolabili e componenti di supporto come connettori per tubi o elementi di sostegno sono parti indispensabili della moderna tecnologia di trasporto. Garantiscono infatti un orientamento preciso e una guida sicura del materiale trasportato, adattandosi alla sua dimensione, alla sua forma e al suo materiale. Questo consente di trasportare serie di prodotti diverse senza impegnative riconfigurazioni.

Le nuove guide laterali di KIPP sono disponibili in un materiale plastico leggero e resistente alla corrosione (PE-UHMW). Il PE-UHMW assicura un minimo attrito tra la guida e il prodotto, consentendo così un trasporto estremamente delicato dei prodotti sensibili. Il sistema modulare, oltre alle guide laterali, comprende diverse varianti di supporti e morsetti. I morsetti singoli o doppi offrono una tenuta adeguata, mentre le barre piatte regolabili in altezza consentono una regolazione millimetrica. Inoltre, KIPP mette a disposizione i morsetti adatti per l’impiego con profili tondi in acciaio inox

Stabilità per l’intero impianto

Oltre alle guide laterali, il sistema modulare di KIPP comprende elementi di sostegno che stabilizzano e mettono in sicurezza la struttura del trasportatore. I componenti impediscono la deformazione della struttura e garantiscono un orientamento preciso del nastro trasportatore. I connettori per tubi degli elementi di sostegno sono adattati ai diametri standard di 48,3 mm e 60,3 mm (DIN EN 10220) e consentono collegamenti trasversali stabili e adeguamenti modulari. A seconda della versione, la capacità di carico varia tra 1,5 kN e 9,6 kN. La gamma comprende elementi di base a due o tre gambe, connettori a T e teste di supporto. Tutti i componenti sono realizzati con materiali durevoli e resistenti alla corrosione.

Un sistema, tante possibilità

Il nuovo sistema modulare di KIPP è progettato in modo che gli utenti possano integrare facilmente i componenti negli impianti esistenti o configurarli per nuovi progetti. La struttura modulare consente di sostituire o ampliare i singoli componenti in base alle esigenze. In questo modo gli impianti di trasporto possono essere adeguati in modo mirato al variare dei prodotti o delle condizioni del processo, senza compromessi in termini di sicurezza e qualità del trasporto.

Certificazione di industriale.it

Certificazione di industriale.it