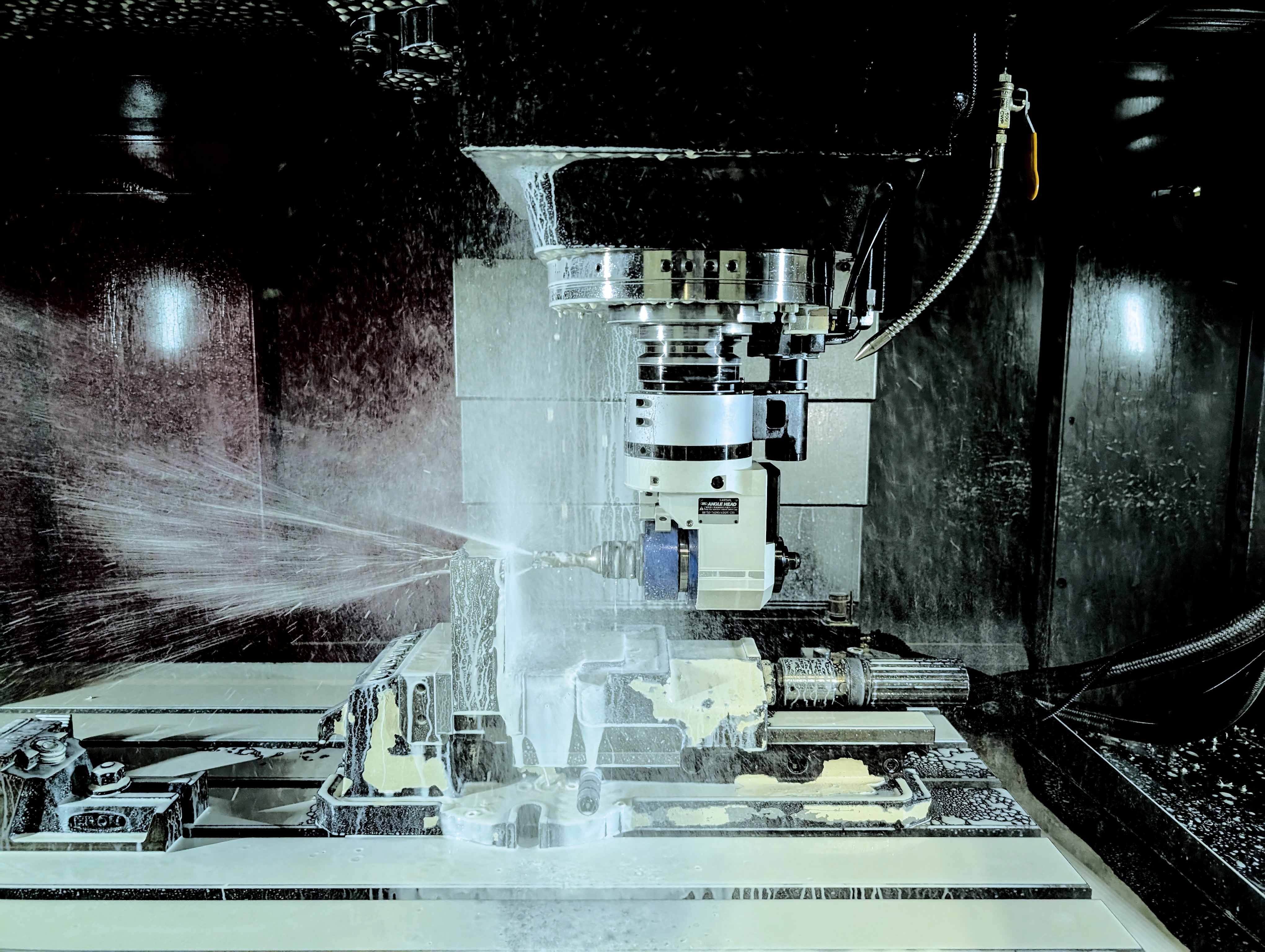

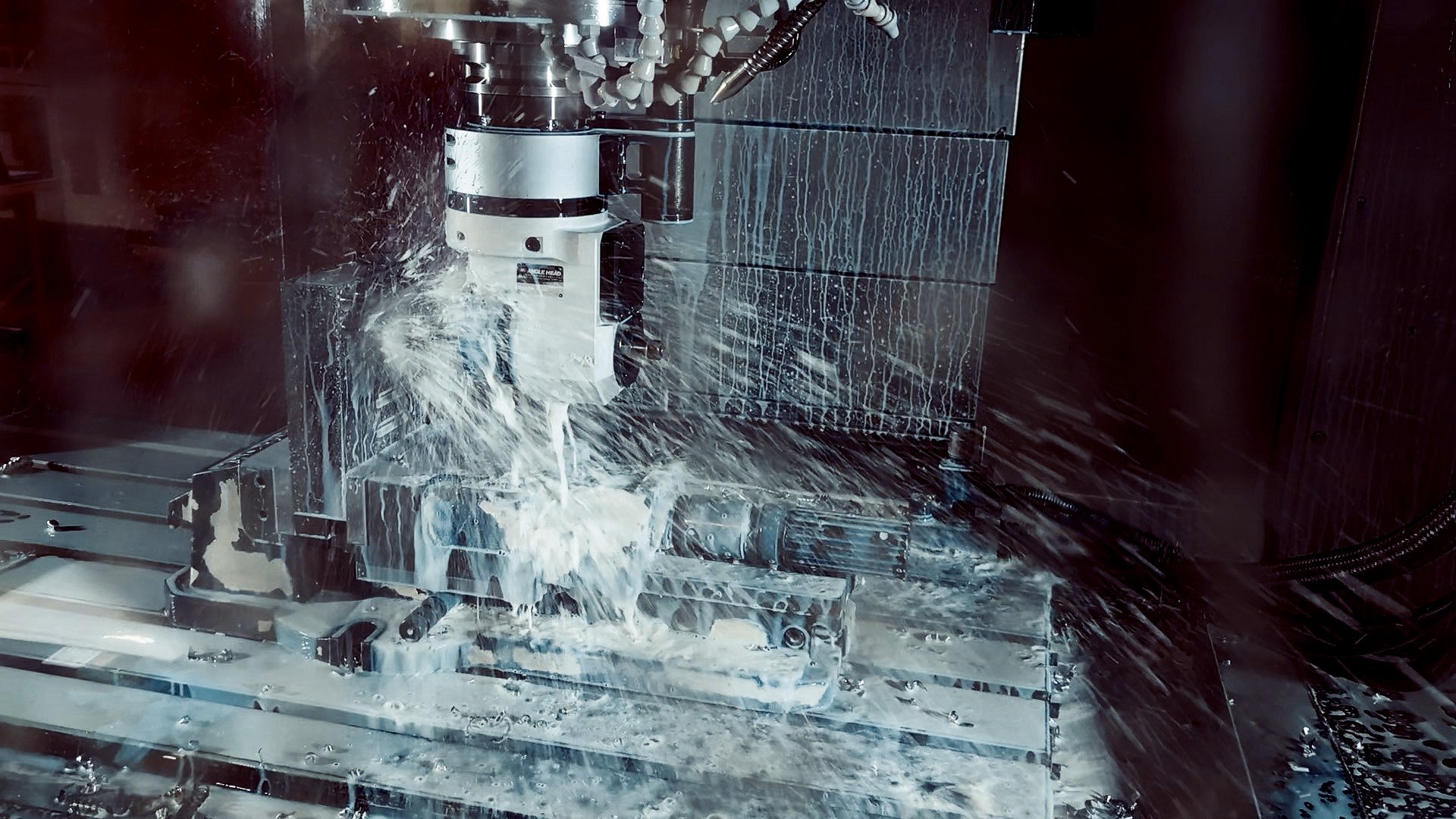

La dimostrazione di un'efficacia assoluta rispetto alle soluzioni di foratura a volumi elevati della concorrenza Quando Sandvik Coromant ha lanciato CoroDrill® DE10 a marzo 2025, l'obiettivo non era semplicemente introdurre un nuovo utensile di foratura. La punta a cuspide intercambiabile è stata la prima nel suo genere nel campo della foratura a volumi elevati, offrendo un approccio plug-and-play e una geometria universale -M5 per risultati più rapidi, di migliore qualità e un livello superiore di versatilità. Ma nessuno di questi vantaggi fa davvero la differenza finché non se ne comprende l'importanza in situazioni reali. In questo articolo, Mikael Carlsson, Global Product Specialist for Indexable Rotating Tools presso Sandvik Coromant, mostra tutto ciò che CoroDrill® DE10 è in grado di fare. Questo utensile è stato sviluppato pensando a tre principali obiettivi: facilità d'uso, prestazioni affidabili e adattabilità. Presenta un'interfaccia cuspide-corpo brevettata e un corpo punta in acciaio ad alta resistenza che, unitamente, garantiscono la massima stabilità con parametri di taglio impegnativi. Una delle peculiarità più innovative di questo utensile è la cuspide in metallo duro integrale stampata a iniezione, una prima assoluta per Sandvik Coromant. Adattando il processo di stampaggio a iniezione di polveri, tradizionalmente riservato ai materiali plastici, il team è riuscito a realizzare una geometria utensile più precisa e uniforme. Ciò ha permesso di ottenere un maggiore controllo del centro della punta e un design più robusto dell'angolo, per garantire prestazioni affidabili dell'utensile anche in condizioni di taglio difficili. Un'altra importante caratteristica di CoroDrill® DE10 è l'interfaccia di bloccaggio in pretensionamento brevettata, che coniuga un design intuitivo e un livello di sicurezza superiore. Questa interfaccia permette cambi rapidi e semplici della cuspide senza parti di ricambio, assicura forature affidabili a velocità e avanzamenti elevati, eroga una forza di bloccaggio più intensa e realizza fori più dritti con tolleranze più strette senza dover ricorrere a una punta pilota. Inoltre, grazie alla maggiore durata del corpo punta, CoroDrill® DE10 si pone come la punta a cuspide intercambiabile più robusta nel suo genere. Tuttavia, indipendentemente da questi vantaggi, un utensile deve dimostrare il proprio valore in ambienti di lavorazione reali se vuole davvero trasformare il modo in cui i produttori approcciano le operazioni di foratura. Un utensile che fa la differenza nelle applicazioni ISO PSuccessivamente al suo lancio, Sandvik Coromant ha deciso di testare le prestazioni di CoroDrill® DE10 attraverso un ampio programma di benchmarking globale. Per diversi mesi, quattro Sandvik Coromant Center (a Sandviken, Svezia; Renningen, Germania; Chongqing, Cina e Mebane, USA), hanno condotto rigorosi test in scenari di produzione reali. Ciascun sito ha applicato parametri di taglio standardizzati su diversi materiali, ad esempio acciai (ISO P1 e P2) e acciai inossidabili (ISO M1), confrontando CoroDrill® DE10 con i principali competitor sul mercato. Per una panoramica completa delle prestazioni dell'utensile, sono state testate e analizzate diverse proprietà: diametro del foro, qualità superficiale, altezza della bava, formazione di trucioli, durata dell'utensile e sicurezza di processo sono stati valutati e messi a confronto con le soluzioni di sei concorrenti, utilizzando in ogni prova gli stessi dati di taglio per i tre materiali presi in esame. I risultati sono stati sempre a favore di CoroDrill® DE10. A Sandviken, dove le prove sui materiali ISO P2 ad alta resistenza hanno portato le punte in condizioni limite, CoroDrill® DE10 ha ottenuto tolleranze di foro H9/H10 con una sicurezza di processo eccezionale, mentre gli altri due utensili testati non sono riusciti a raggiungere tale livello di accuratezza. CoroDrill DE10 consente di ottenere una qualità superficiale uniforme (Ra 0,8–1,3 µm) senza danneggiare l'utensile, mentre gli utensili della concorrenza hanno riportato scheggiature o usura dell'angolo, pur avendo una ruvidezza superficiale simile. Altri test ISO P hanno mostrato risultati incoraggianti. In Germania, dove sono stati effettuati test su un pezzo ISO P1, CoroDrill® DE10 ha migliorato o mantenuto i valori di finitura superficiale in condizioni ottimizzate (1,2–1,9 µm), mentre un utensile della concorrenza è peggiorato nettamente fino a valori di 3,3–3,8 µm, persino dopo un'ottimizzazione – sintomo di un'instabilità di processo e di una scarsa qualità del tagliente. L'altro competitor ha mostrato una finitura superficiale non uniforme già dall'inizio e non è stato sottoposto a ulteriori prove per via delle prestazioni insoddisfacenti. Le immagini relative alle prove di usura svolte a Chongqing dimostrano innegabilmente che CoroDrill® DE10 offre modelli di usura più stabili e prevedibili rispetto ai competitor. CoroDrill® DE10 ha riportato solo una leggera usura sul fianco e un minor grado di abrasione dopo 41 metri di foratura e senza che siano state riscontrate rotture del tagliente. L'usura era uniforme e prevedibile, indicando un controllo delle forze di taglio e un'evacuazione stabile dei trucioli. D'altro canto, un competitor ha raggiunto una lunghezza di taglio simile, ma con rottura dell'angolo e danni al tagliente. Questi fenomeni di usura, legati a una fragilità di base, sono segno di instabilità, con ogni probabilità dovuta all'adesione dei trucioli o a microfratture sul tagliente. Un altro concorrente ha riportato segni importanti di usura anche dopo soli 38 metri, con scheggiatura del tagliente e scarsa integrità del rivestimento. Massima precisione in ISO MI punti di forza di CoroDrill® DE10 sono risultati evidenti anche nei test su materiali ISO M. Nel centro di Mebane, l'utensile ha ottenuto risultati migliori ad ogni prova, superando i concorrenti grazie al miglior compromesso tra precisione, qualità superficiale, stabilità e durata dell'utensile. Nelle prove, CoroDrill® DE10 ha raggiunto un elevato livello di precisione per quanto riguarda il diametro del foro (in un intervallo di 13,03–13,05 millimetri), mantenendo una finitura superficiale uniforme (Ra 0,7–1,0 µm). Ha completato oltre 52,5 metri di forature senza raggiungere il limite di durata, diversamente dagli altri utensili, che invece hanno raggiunto i rispettivi limiti di usura con la stessa lunghezza di taglio. I risultati per i materiali ISO M1 sono stati positivi anche a Sandviken. CoroDrill® DE10 ha superato i 76 metri di foratura ed era ancora utilizzabile, mentre il competitor si è fermato ad appena 53 metri con un iniziale deterioramento della formazione dei trucioli. L'utensile ha inoltre mantenuto uniformi i diametri del foro a 13-13,02 millimetri, soddisfacendo le classi di tolleranza H9/H10. L'utensile concorrente, invece, ha prodotto fori leggermente sottodimensionati di 12,99-13,02 millimetri. Pur trattandosi di una differenza infinitesimale, anche la più piccola deviazione dimensionale del foro rischia di causare problemi di assemblaggio dei pezzi in condizioni reali. Un conto è portare una nuova soluzione sul mercato, ma dimostrarne le capacità rispetto alle soluzioni della concorrenza è tutt'altra sfida. Le innovazioni alla base di CoroDrill® DE10 non sono solo esaltanti, ma fanno realmente la differenza nella foratura a volumi elevati. Scoprite di più su CoroDrill® DE10 visualizzando approfondimenti tecnici, video e storie di successo dei clienti sul sito web di Sandvik Coromant.

La digitalizzazione ha ridefinito il modo di fare impresa in ogni ambito produttivo, introducendo nuovi standard di efficienza e qualità. Anche nel settore della lavorazione della lamiera e della carpenteria metallica di precisione, l’impatto dell’Industria 4.0 è stato decisivo, trasformando i processi e aprendo la strada a una produzione sempre più connessa, automatizzata e intelligente.Cos’è l’Industria 4.0 e perché rappresenta una svolta per il settoreCon il termine Industria 4.0 si indica la quarta rivoluzione industriale, caratterizzata dall’integrazione tra tecnologie digitali, automazione e intelligenza dei dati.

Non si tratta semplicemente di introdurre nuovi macchinari, ma di creare un sistema produttivo interconnesso, in cui ogni fase del processo dialoga con le altre.

Questo approccio consente di: • Ottimizzare tempi e costi di produzione • Aumentare la precisione e la tracciabilità delle lavorazioni • Ridurre gli sprechi e migliorare l’efficienza energetica • Migliorare le condizioni di lavoro degli operatoriPer aziende come ROS Srl, l’adozione dei principi dell’Industria 4.0 rappresenta una scelta strategica, capace di garantire standard qualitativi elevati e una maggiore competitività sui mercati nazionali e internazionali.ROS Srl: innovazione concreta nella lavorazione della lamieraFondata su valori di competenza tecnica, affidabilità e precisione, ROS Srl ha saputo evolversi nel tempo integrando soluzioni tecnologiche all’avanguardia nei propri reparti produttivi.

Grazie a un importante percorso di digitalizzazione, l’azienda ha ottenuto la certificazione Industry 4.0, confermando la propria capacità di innovare senza perdere di vista la qualità artigianale che la contraddistingue.Le innovazioni introdotte comprendono: • Tablet integrati alle macchine utensili, che permettono agli operatori di comunicare in tempo reale con il sistema gestionale, annotando informazioni e ottimizzando il monitoraggio dei processi. • Magazzini verticali automatici, per una gestione intelligente delle scorte e una visione completa dell’avanzamento della produzione. • Sistemi di interconnessione tra ufficio tecnico e produzione, che garantiscono continuità tra la progettazione e la realizzazione, riducendo tempi di risposta e margini di errore.Questi strumenti permettono a ROS Srl di gestire con la massima efficienza l’intero ciclo produttivo: dal disegno tecnico alla lavorazione, fino al controllo qualità e alla consegna del prodotto finito.Dalla tecnologia alla consulenza: il valore aggiunto di ROS SrlL’approccio 4.0 di ROS Srl non si limita all’automazione delle fasi operative.

L’azienda ha integrato nel proprio gestionale un software CAM di ultima generazione, che consente di passare rapidamente dalla progettazione alla produzione con un livello di precisione elevatissimo.Questo permette al team tecnico di offrire un servizio di consulenza progettuale completo, affiancando il cliente nella scelta dei materiali, nella definizione delle geometrie e nella pianificazione delle lavorazioni più efficienti.Grazie alla connessione tra competenza umana e tecnologia digitale, ROS Srl garantisce un controllo costante su ogni dettaglio del processo, con risultati che si traducono in: • Maggiore qualità dei prodotti finiti • Tempi di consegna ridotti • Flessibilità produttiva per piccole e grandi serie • Migliore tracciabilità e monitoraggio delle lavorazioniUna nuova era per l’industriaL’Industria 4.0 non è più un concetto astratto, ma una realtà che unisce digitale e produzione in un ecosistema connesso. La profonda integrazione tecnologica migliora l’interazione tra macchine e operatori, ottimizza tempi e consumi e apre la strada a un futuro industriale sempre più efficiente e sostenibile.

Alla SPS di Norimberga, il principale evento dedicato all’automazione smart e digitale, Bonfiglioli ha presentato il suo ecosistema meccatronico completo che combina motoriduttori, inverter e sensori con strumenti software per l’automazione.

Un’attenzione particolare è stata rivolta alla famiglia di azionamenti Axia, recentemente ampliata. Completano la gamma esposta in fiera cinque pacchetti meccatronici per applicazioni destinate a nastri trasportatori, pallettizzatori, processi flow pack, sollevatori compatti per magazzino e movimentazione dei materiali.Cresce la famiglia di drive AxiaBonfiglioli amplia l’apprezzata famiglia di azionamenti Axia con l’introduzione della nuova serie AxiaAgile. Insieme alla già affermata serie AxiaVert, AxiaAgile completa il portafoglio Axia, risultando la soluzione ideale per un ampio impiego in ambito automazione e motion control. Mentre AxiaVert si rivolge ad applicazioni complesse ad alte prestazioni, grazie alla sua architettura modulare, alle numerose opzioni di sicurezza funzionale e alle avanzate funzionalità di motion control, AxiaAgile si distingue per compattezza e costi contenuti e risulta perfetta per applicazioni di uso generale. Basata su un concept di varianti, AxiaAgile è progettata per soddisfare diverse esigenze applicative e offre configurazioni dedicate che semplificano la scelta del prodotto e riducono i tempi di progettazione. Le quattro varianti — Basic, Standard, Enhanced e Advanced — sono sviluppate per applicazioni sensorless o a semplice anello chiuso e supportano diversi sistemi fieldbus. AxiaAgile offre la funzionalità integrata Safe Torque Off (STO), garanzia di massime prestazioni e affidabilità. Le due serie condividono lo stesso design industriale, gli stessi strumenti di commissioning e diagnostica e un ambiente software user-friendly (Axia Manager e Axia Manager Mobile), garantendo un’esperienza utente intuitiva e un’integrazione senza soluzione di continuità. L’utilizzo di accessori e software comuni semplifica configurazione, parametrizzazione e manutenzione, preservando al contempo il know-how applicativo del cliente. AxiaVert soddisfa i più elevati standard di sicurezza funzionale STO, SS1 e SBC e di sicurezza del movimento SLS, SLP e SOS. Inoltre, spicca per un’integrazione della comunicazione EtherCAT FSoE facilitata che riduce in modo significativo i costi di ingegnerizzazione e cablaggio grazie alla trasmissione di tutte le comunicazioni di sicurezza tra inverter e PLC tramite fieldbus. Con AxiaVert che copre potenze fino a 15 kW e AxiaAgile fino a 11 kW, la famiglia “allargata” di Axia offre massima flessibilità, scalabilità e prestazioni per soddisfare le esigenze specifiche dei più diversi settori — dalla movimentazione dei materiali e intralogistica al packaging, passando per il tessile e i sistemi di stoccaggio automatizzati.Intelligenti, connesse, sicure: le soluzioni IoT di Bonfiglioli trasformano la manutenzione e la gestione dei sistemiBonfiglioli affronta le principali sfide delle macchine industriali, come i tempi di fermo e gli elevati costi di manutenzione, con soluzioni IIoT che includono i servizi di Condition Monitoring e Predictive Maintenance. La piattaforma IoT utilizza i sensori Bonfiglioli per monitorare riduttori e motori, raccogliendo dati fondamentali sulle prestazioni e sul consumo energetico. Questi sensori integrano funzioni di accelerometro, magnetometro e temperatura, che vengono trasmesse esternamente tramite un gateway progettato in Bonfiglioli e installato sul motore. I sensori intelligenti acquisiscono dati in tempo reale, individuando i problemi prima che peggiorino e consentendo di programmare la manutenzione solo quando necessario. Un IoT Bench allestito presso lo stand offre dimostrazioni live dell’attività dei sensori.Dai prodotti alle soluzioni integrate: Bonfiglioli presenta i suoi strumenti software per l’automazioneA SPS, Bonfiglioli ha presentato il suo Automation Manager, una suite di software che integra tutti gli strumenti digitali progettati per garantire una sinergia completa all’interno del portafoglio prodotti Bonfiglioli, lungo tutte le fasi del ciclo di vita della macchina – dalla selezione alla diagnostica. L’Automation Manager consta di due macro-insiemi: gli Electronic Management Tools, che facilitano la messa in servizio, il funzionamento, il monitoraggio e la diagnostica delle soluzioni Bonfiglioli, e i Software Tools, che aiutano i clienti nella selezione, dimensionamento e ottimizzazione dei prodotti. Tra gli Electronic Management Tools troviamo: AxiaManager, dedicato alla configurazione, gestione e commissioning degli inverter della famiglia Axia. Esso consente agli utenti di parametrizzare facilmente gli azionamenti, monitorare le prestazioni e molto altro. L’IoT Manager, focalizzato sulla gestione dell’architettura IoT aziendale, permette di configurare dispositivi connessi, aggiornare il firmware e i modelli di calcolo e monitorare i dati di campo. I Software Tools comprendono lo Smart Sizer, che supporta i clienti nella selezione dei componenti più adatti per applicazioni specifiche, grazie all’inserimento di parametri come carico, velocità e ciclo operativo; l’Efficiency Tool, che consente di confrontare le prestazioni energetiche tra diverse combinazioni di motori e azionamenti, quantificando consumi, perdite ed efficienza. Infine, l’e-shop Bonfiglioli, progettato per semplificare il percorso del cliente, consentendo la selezione e l’ordine online dell’intera gamma di prodotti, dai motoriduttori, ai riduttori e inverter. Grazie al Bonfiglioli Automation Manager, tutti i prodotti e software Bonfiglioli comunicano all’interno dello stesso ecosistema, garantendo un’esperienza cliente semplificata e ottimizzata.Un supporto alle operazioni di material handling grazie agli AMR…I Robot Mobili Autonomi (AMR) sono fondamentali per semplificare i processi di intralogistica. Per questo settore, Bonfiglioli presenta la piattaforma BlueRoll, dotata di un servo motoriduttore compatto, a bassa tensione, montato su ruota, della Serie BMS, compatibile con drive elettronici e in grado di integrare batterie da 24 o 48 volt. A Norimberga, i visitatori hanno potuto vedere in azione l’AMR, un Truck Robot autonomo sviluppato per trainare carrelli o banchi da lavoro fino a 250 kg. L’elemento distintivo è l’innovativo sistema di aggancio laterale che offre tutta una serie di vantaggi tecnico-meccanici, come ad es., la trazione sicura e un grip ottimale anche su superfici irregolari, mentre le ruote motorizzate e il drive elettrico, concepiti da Bonfiglioli in un approccio completamente tailor-made, sono garanzia di efficienza, flessibilità e prestazioni ottimizzate… e ai pacchetti di qualità di BonfiglioliBonfiglioli offre pacchetti meccatronici completi comprendenti motore, motoriduttore e inverter, sviluppati specificamente per applicazioni parcel & post. Per i processi flow pack, Bonfiglioli propone una soluzione che integra un servomotore sincrono BMD, un motoriduttore ortogonale della Serie A e l’inverter AxiaVert. Lo stesso motore e inverter, ma con un riduttore diverso, sono applicati ai pallettizzatori – qui il riduttore planetario di precisione appartiene alla Serie TQ, apprezzata per l’elevata densità di coppia, l’alta capacità di carico, la precisione estrema e i bassi livelli di vibrazione. Per sollevatori compatti da magazzino, la soluzione integra, oltre al motore BMD e ad AxiaVert, un motoriduttore modulare pendolare della Serie F, garanzia di alta efficienza, affidabilità e funzionamento silenzioso. Per i processi di intralogistica, più nello specifico i nastri trasportatori, la soluzione presentata a SPS combina il riduttore coassiale EVOX CP con un motore asincrono MXN IE3 modulare, affidabile e ad alta efficienza energetica, e l’azionamento Premium AxiaVert. Infine, per gli smart conveyor, è stato mostrato un motoriduttore ortogonale della Serie A abbinato a un motore sincrono a riluttanza BSR e a un inverter decentralizzato DGM sensorizzato.Bonfiglioli e Selcom: la sinergia perfetta per l’innovazione meccatronica avanzataParte del Gruppo Bonfiglioli, Selcom era presente a SPS Norimberga con le sue soluzioni elettroniche customizzate e un’ampia gamma di prodotti meccatronici e sistemi integrati ad alte prestazioni, espressione del suo impegno verso l’applicazione di elevati standard industriali e una progettazione personalizzata. Tra i prodotti in evidenza: PLC, sensori, display TFT con funzionalità touch, DC-DC converter per applicazioni alimentate a batteria, inverter e un generatore di saldatura a induzione, tutti esempi della versatilità di Selcom e del suo approccio orientato al cliente. Sotto i riflettori un nuovo prodotto: un PC industriale con ben 7 porte Ethernet GBIT, capaci di gestire sei reti diverse, oltre a una porta dedicata al commissioning. Inoltre, le 4 porte USB e la porta display garantiscono un’eccellente connettività e un’enorme flessibilità operativa, a dimostrazione dell’impegno di Selcom verso l’innovazione e l’integrazione avanzata.Combinando innovazione, intelligenza digitale e affidabilità, Bonfiglioli si conferma leader nella trasformazione dell’automazione industriale, a supporto dei clienti che puntano a realizzare sistemi più intelligenti, efficienti e connessi.Il Gruppo BonfiglioliBonfiglioli progetta, produce e distribuisce una vasta gamma di motoriduttori, motori elettrici, riduttori epicicloidali e inverter, capaci di soddisfare le esigenze più complesse nei settori dell'automazione industriale, delle macchine mobili e dell'energia rinnovabile. Il Gruppo offre soluzioni complete in grado di servire più industrie e applicazioni di qualunque altro produttore di riduttori ed è leader di mercato in numerosi settori; le tre aree di business - Industry & Automation Solutions, Mobility & Wind Industries, Selcom Group - esprimono tutta l'esperienza e le competenze acquisite nel corso degli anni nei rispettivi settori di competenza. Fondata nel 1956, Bonfiglioli opera in 80 paesi con 23 siti commerciali, 17 siti produttivi, un’ampia rete di distribuzione che comprende oltre 550 partner, e può contare su oltre 5.000 professionisti in tutto il mondo. Eccellenza, innovazione e sostenibilità sono i driver che guidano la crescita di Bonfiglioli come azienda e come team e rappresentano la garanzia della qualità dei prodotti e dei servizi offerti ai propri clienti.

Certificazione di industriale.it

Certificazione di industriale.it